VERLOREN-WASMODEL GIETERIJ :

Ons industrieel proces

PRECIMETAL heeft altijd geloofd en blijft geloven in het belang van investeringen zodat de klant over een moderne industriële infrastructuur beschikt die de garantie biedt de onderdelen te vervaardigen binnen een hoogstaand kwalitatief kader met een maximale herhaalbaarheid en de best mogelijke productiviteit/concurrentiekracht.

De uitrustingen krijgen een preventief onderhoud, worden regelmatig onderworpen aan veiligheidscontroles en worden, indien nodig, hersteld en verbeterd zodat het machinepark efficiënter en betrouwbaarder wordt.

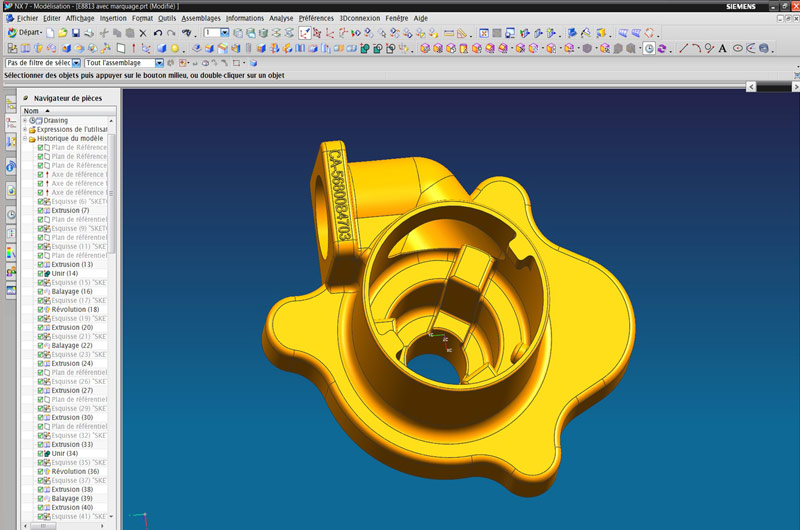

Vanaf het ontwerp tot het prototype

- Assistentie tijdens het ontwerp.

- Vervaardiging van de matrijzen- en controlegereedschapstekeningen.

- Opvolgen van de productie van de prototypen.

- 100% controle van de modelonderdelen, RX-onderzoek inbegrepen.

Productiebeheer – Logistiek

- “Just in time ” productiebeheer.

- Realteam opvolging van de productie.

- Beheersysteem van de vertragingen.

- Automatische herinneringen.

- Automatisch productieprogramma volgens de productielijn, de duur van de uitvoering, de levertermijnen en de globale bezettingsgraad.

- Intern transport via gerobotiseerde transportbanden.

- Integratie van uitbestede nabewerkingen in de productiecyclus.

Vervaardigen van de wasmodellen

- Programmeerbare handmatige en volautomatische persen voor de wasmodellen.

- Snelle gereedschap wisseling (SMED).

- Continue interne controle.

- Diverse kerntechnieken voor de niet-lossende vormen.

Vuurvaste schalen

- Automatische robots voor onderdompeling/bestrooiing.

- Automatische verandering programmatiecyclus in functie van het stuk (flexible manufacturing), beheer van de kritische stukken.

- Hoogwaardige vuurvaste materialen met kwaliteitscontrole en traceerbaarheid.

Bakken van de schalen en gieten van het metaal

- Twee bak-/gietlijnen.

- Ovens van 150, 120 en 60 kg, roterende oven van 25kg.

- De samenstelling van het metaal wordt met een emissiespectrometer gecontroleerd.

Verwijderen van de keramische schaal

- Pneumatische straalmachines.

- Programmeerbare straalcabine.

- Chemische verwijderen in zoutbad bij 600°C.

- Manuele of automatische zandstraling, stuk per stuk of in bulk.

Afwerking

- Afsnijden en verwijderen van de aangieting, automatisch of handmatig.

- Warmtebehandelingen, zowel eenvoudig als complex, ter plaatse of uitbesteed.

- Heet Isostatisch Persen (HIP).

- Definitieve vormgeving op basis van de vereiste maten via handmatig kalibreren of met de pers, zowel koud als warm en met interne controle van begin tot einde.

Controle

- Controles volgens de wensen van de klanten.

- Driedimensionale CNC-machine met scanner en camera.

- Profielprojector met bijbehorend computerprogramma.

- Hardheid, Metallografische microscoop (X 800), Ruwheidsmeter.

- CND Nadcap® gecertificeerd:

- Digitaal röntgenapparaat (300kV).

- Fluorescent penetrantonderzoek (S2 gevoeligheid).

- Magnetisch onderzoek (zwart licht).

- Laboratorium.

- Alle statische en dynamische mechanische onderzoeken en alle specifieke onderzoeken (dichtheid, …) worden door onafhankelijke gespecialiseerde laboratoria uitgevoerd die erkend zijn door de officiële Belgische instanties (BELCERT).

De giettechniek

Oorsprong van de techniek

Het basisprincipe van het precisiegieten volgens de verloren-was methode is meer dan 3000 jaar geleden in Mesopotamië ontwikkeld en wordt al sinds de oudheid toegepast voor het vervaardigen van juwelen, tandprothesen, kunstwerken, enzovoort.

Onder de impuls van de wapen-, transport- en luchtvaartsector na de Tweede Wereldoorlog werd het proces ook in de industrie toegepast.

Het gebruik van de verloren-was methode wordt veralgemeend over de ganse industriële sector dankzij de ontwikkeling van hittenbestendige materialen en omwille van het wijdverbreid gebruik van dure en/of moeilijk bewerkbare legeringen (op basis van nikkel).

Dit soort gieterij, dat toelaat complexe stukken met uiterst nauwkeurige toleranties te vervaardigen, beantwoordt zeer goed aan de nieuwe behoeften van de industrie.

Deze methode is blijven evolueren en wordt ondertussen in talrijke sectoren aangewend.

Het proces in het kort

Het principe bestaat erin om met behulp van metalen injectiematrijzen een exact model – wasmodel genaamd– in smeltbaar materiaal (was) van het uiteindelijk gietstuk te verkrijgen. Elk wasmodel leidt uiteindelijk tot een metalen gietstuk. Indien 500 gietstukken nodig zijn, moeten dus 500 wasmodellen gespoten worden.

De wasmodellen worden vervolgens gesmolten op een (wassen) voedingssysteem om aldus een wasboom te verkrijgen.

De wasbomen worden daarna bekleed met verschillende keramische lagen door ze herhaaldelijk onder te dompelen in keramische brei en door ze te bestrooien met vuurvaste korrels.

Ongeveer 6 à 10 lagen worden gevormd, goed voor een schaal van 5 à 10mm dikte die alle stukken van de wasboom volledig bedekt.

De wasboom moet enige tijd drogen en wordt vervolgens verwarmd om de was te doen smelten en een holle keramiekvorm te verkrijgen waarin het gesmolten metaal wordt gegoten.

De vuurvaste vorm wordt gedurende 1 à 2 uur in een oven op ongeveer 1000°C gebakken om eventuele wasresten te verwijderen en om de vorm op de juiste temperatuur te brengen om het gesmolten metaal correct te gieten.

Tegelijkertijd wordt het metaal gesmolten in inductieovens bij een temperatuur gaande van 1500 à 1600°C voor de legeringen in ijzer, kobalt of nikkel.

Wanneer de vorm de juiste temperatuur heeft bereikt en het smeltbad klaar is, wordt het metaal gegoten in de wasboom en moet men wachten tot het geheel afkoelt.

De vorm wordt vervolgens (mechanisch of chemisch) verwijderd en de stukken worden van de wasboom weggezaagd.

Ter afwerking wordt het stuk verder effen gemaakt, gezandstraald, thermisch behandeld, … Er volgen ook visuele, dimensionele en niet-destructieve (röntgen, penetrant) onderzoeken.

Dit proces wordt hoofdzakelijk gebruikt om complexe stukken, waarvan het oppervlak in uitstekende staat dient te zijn en met zeer nauwkeurige toleranties, te vervaardigen. Het vormt dikwijls een interessant alternatief voor verspanende technieken of gelaste verbindingen en is soms de enige mogelijkheid voor stukken met o.m. (inwendige) holtes, dunne wanden, uitsparingen en verlichtingen, versterkingen. Deze techniek is uiterst doeltreffend voor het vervaardigen van stalen onderdelen van 1 g tot meer dan 50 kg. Maar ook alle staalsoorten en koper-, nikkel- en kobaltlegeringen kunnen volgens deze methode gegoten worden.

Titanium of superlegeringen kunnen ook, mits gebruik van speciale technieken, zoals vacuüm- of centrifugaal gieten, op deze manier verkregen worden.

De voordelen van dit proces

Veel vrijheid tijdens het ontwerpen van de stukken

Zowel het materiaal als de vorm van het stuk kunnen in alle vrijheid bepaald worden naargelang het beoogd gebruik.

De beperkingen van de andere technieken worden hier opgelost: ondersnijdingen, uitsparingen die met klassieke uitrustingen niet toegankelijk zijn en complexe vormen, … zijn haalbaar met het precisiegieten dankzij het gebruik van verschillende kerntechnieken.

Weinig of geen nabewerkingen

- Oppervlak in uitstekende staat (beter dan Ra 6,3).

- Proper en homogeen zand- of staal gestraalde weergave.

- Mechanisch of chemisch polijsten mogelijk.

- Verbeterd rendement vloeistofvervoer.

- Oppervlak meteen functioneel voor hydraulische en pneumatische toepassingen.

- Naleven hygiënenormen in de voedingsmiddelenindustrie.

Staat van het oppervlak vanaf het gieten

- Nauwe toleranties (+/- 0,7% voor functionele maten).

- Direct ingieten van markeringen, gleuven, vertandingen,…

- Perfecte weergave van kleine details.

- Geen mechanische bewerkingen waardoor de kost van dure legeringen wordt gedrukt.

- Gebruik van moeilijk bewerkbare materialen.

Niet meer lassen en monteren

Stukken die gewoonlijk uit meerdere afzonderlijke delen bestaan, kunnen als één stuk gegoten worden.

Lasnaden en het persen in een matrijs zorgen voor breuken en bijbehorende kosten (bijvoorbeeld afslijpen van de lasnaden) die kunnen vermeden worden door het kleiner geheel meteen te vervaardigen in een enkel gegoten stuk.

Alleen de afmeting van het stuk vormt een beperking voor PRECIMETAL : 500 mm³.

Gewichtsvermindering

Dankzij verlichtingen, uitsparingen en verstevigingen worden de stukken beduidend lichter en blijven ze even sterk. De dikte van de wanden kan plaatselijk minder dan 1 mm bedragen.

Deze methode is in het bijzonder geschikt voor onderdelen met een grote oppervlakte-volumeverhouding.

Zeer grote keuze van ferro- en non ferrolegeringen

Een honderdtal legeringen in voorraad en ervaring met 200 staal-, roestvrij staal-, kobalt-, nikkel- en koperlegeringen.

Hoog kwaliteitsniveau

De gietstukken hebben een isotrope structuur: de mechanische eigenschappen, met name de trekweerstand en de smeedbaarheid hebben dezelfde waarde in alle richtingen, dit in tegenstelling tot gesmeden of gewalste stukken waarvan de metaalstructuur wordt gewijzigd doordat de vormgevingstechniek niet beantwoordt aan het gevraagd weerstandsvermogen van de gebruiker.

Geen dure gereedschappen en aanpassingen en nagenoeg onbeperkte levensduur.

De gereedschappen (of de injectiematrijs) kunnen volgens verschillende technieken vervaardigd worden, wat natuurlijk de kostprijs maar ook de levensduur beïnvloedt.

Deze methode is reeds concurrentieel vanaf kleine series dankzij het gebruik van een goedkope injectiematrijs.

Door meer te investeren, worden de gereedschappen steviger en zijn geautomatiseerde matrijzen mogelijk. De kwaliteit van grote series blijft natuurlijk even hoog maar de eenheidskost is lager.